Il sistema di visione per controllo automatico dei prodotti da forno

Ad oggi, la visione artificiale ricopre un ruolo sempre più importante nel controllo qualità di molti processi industriali poiché permette contemporaneamente di migliorarne la qualità e ridurre i costi. Esempi di applicazione includono la determinazione della posizione corretta di un’etichetta, la misura del diametro di una vite, la lettura di QR codes e il controllo del livello di riempimento di una bottiglia.

Anche l’industria alimentare adotta questa tecnologia, ma ne limita l’impiego soprattutto al controllo del packaging (es. verifica del lotto/scadenza tramite OCR/OCV o dell’ integrità dello stesso) mentre l’ispezione del contenuto, ovvero del prodotto alimentare, è spesso ancora effettuata da operatori umani. La diffusione dei sistemi di visione nell’industria alimentare è infatti limitata principalmente a causa di alcune criticità tipiche di questo settore. In particolare, il criterio di accettabilità per prodotti alimentari quali prodotti da forno è quasi sempre determinato da una combinazione complessa di più variabili, il colore e la forma dei prodotti da ispezionare presentano naturali variazioni e i produttori stessi richiedono sistemi semplici da usare ma al tempo stesso flessibili, ovvero facilmente adattabili a mutate esigenze produttive. Per soddisfare queste esigenze Opto Engineering e Sensure hanno sviluppato ALBERT® (figura 1), un sistema di visione innovativo il cui software sfrutta un approccio combinato tra reti neurali e statistica: ALBERT® rappresenta una novità assoluta nel mondo dei sistemi di visione in termini di flessibilità e semplicità d’uso. A differenza dei tradizionali sistemi di visione, ALBERT® è in grado di imparare in modo autonomo le caratteristiche di forma e colore di un prodotto alimentare osservando un normale lotto di produzione e può essere adattato in modo semplice e veloce a mutate esigenze produttive.

ALBERT® apprende le caratteristiche dei prodotti alimentari direttamente dalla linea di produzione su un lotto standard di prodotti senza complicate procedure di programmazione: è in generale sufficiente far scorrere poche centinaia di prodotti durante la produzione per permettere ad ALBERT di impararne le caratteristiche.I settaggi di base sono estremamente semplici e veloci: la messa a fuoco e la fase di individuazione dell’oggetto da ispezionare sono guidate da comodi strumenti software.

Inoltre, ogniqualvolta vengono cambiati i prodotti sulla linea di produzione o quando si desidera adeguare il controllo qualità a nuovi parametri produttivi sarà sufficiente premere il pulsante “LEARN” per permettere ad ALBERT di imparare i nuovi parametri. Anche durante la fase di apprendimento ALBERT continua a controllare la produzione permettendo un veloce adeguamento dei parametri senza dover fermare la linea.

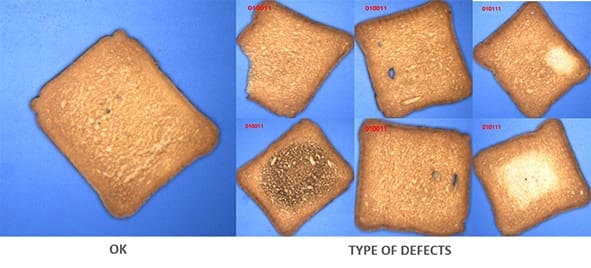

Una volta completato il processo di apprendimento, ALBERT® è pronto per la fase di “ISPEZIONE”: i prodotti ritenuti incoerenti con il livello di qualità desiderato, quali ad esempio biscotti rotti, con finiture superficiali imperfette, oppure in parte bruciati, come spesso accade per quelli posizionati verso i lati del nastro trasportatore, vengono segnalati tramite una barra luminosa integrata. A quel punto i prodotti non idonei possono essere scartati interfacciando ALBERT® con un qualsiasi sistema di espulsione integrato in linea grazie alle uscite optoisolate predisposte.

Gli utenti possono regolare il livello di “severità” dei parametri di controllo senza dover fermare la linea: una barra dedicata consente all’utente di allentare o stringere i criteri di selezione, adattando rapidamente e facilmente ALBERT® a un nuovo livello di qualità (figura 2). Se per esempio un produttore modifica alcuni ingredienti nella ricetta di un prodotto che ne determinano un colore leggermente diverso, ma idoneo, è sufficiente modificare la barra per accettare il prodotto, o eventualmente ripetere la fase di apprendimento, che non interrompe la fase di controllo, e tarare nuovamente il sistema sul nuovo lotto di produzione. Questa flessibilità è molto apprezzata dall’industria alimentare, dove sono frequenti i cambi di prodotto sulla stessa linea.

ALBERT® è stato progettato per lavorare nel settore del bakery e ispezionare forma e colore di prodotti quali fette biscottate o biscotti di vario tipo (figure 3 e 4) ed è conforme alle esigenze dell’industria alimentare grazie alla protezione IP65 e all’adozione di materiali idonei.

ALBERT® integra una fotocamera da 1.3 MP accoppiata ad un obiettivo da 8 mm, un sistema di illuminazione a LED “flat dome” con funzionamento in modalità strobo per ispezione di pezzi in rapido movimento e un diffusore in policarbonato antigraffio (Lexan Margard®), che diffonde la luce e può essere facilmente pulito con un panno.

ALBERT® può ispezionare prodotti a una velocità media di 1 m/s, elaborando circa 20 parti al secondo. Sono possibili anche velocità più elevate a seconda del tipo di produzione e il numero di parti ispezionate al secondo può variare a seconda della loro taglia e della velocità della linea.

ALBERT® è inoltre in grado di memorizzare le immagini dei prodotti difettosi, tenendo traccia dei motivi di scarto: la successiva analisi di questi dati permette così di migliorare il processo processo produttivo portando la qualità al livello desiderato. Al contrario dei tradizionali sistemi di cernita, grazie ad ALBERT® sarà possibile portare la qualità della produzione al livello desiderato in modo semplice e flessibile: ALBERT® non è un semplice strumento di decisione automatica ma un vero e proprio assistente che impara dagli esempi, proprio come un operatore umano.

www.oe-albert.it