Elisa Crotti

Chi si ferma è perduto: sembra questo il mantra dei nostri giorni. La tecnologia evolve a ritmi serrati, le industrie la inseguono e l’adattamento diviene una sfida per la sopravvivenza. La strada va in un’unica direzione: Industria 5.0.

Se c’è una cosa che abbiamo capito con chiarezza, è che siamo immersi in una complessità senza precedenti nella storia dell’uomo e che quel senso di straniamento che ogni tanto proviamo, è un male comune.

Non occorrono grandi ricerche per verificare come questo secolo sia caratterizzato da un aumento esponenziale della conoscenza e del potenziale tecnologico disponibile. Basti pensare alla straordinaria accelerazione della potenza di calcolo dei microprocessori, che ha avuto impatti in moltissimi ambiti, e alle affascinanti e a volte discutibili applicazioni dell’Intelligenza Artificiale.

Questo cambiamento dalla portata intuibile ma mai completamente afferrabile attraversa tutta la società, dalle interazioni personali fino ai processi produttivi, andandosi a scontrare con quello che è a tutti gli effetti il limite umano e organizzativo.

In sostanza: le tecnologie volano, ma i sistemi hanno tempi per raggiungere la velocità di decollo decisamente più lunghi. Si consideri che, quando si parla di processi industriali, i tempi medi di ammortamento dei beni capitali sono di circa 10 anni: che altro aggiungere, se non che questo può determinare un grande gap tra l’innovazione tecnologica e le sue potenziali applicazioni nel settore industriale?

Va da sé come questo gap possa creare un senso di frustrazione crescente, legato al fatto che magari si è appena compresa, impiegata e apprezzata una tecnologia, ed ecco che una nuova si profila all’orizzonte. Il tutto, in tempi ultra-compressi.

E questa frustrazione non è ingiustificata, perché ogni novità ha il suo potenziale e può rappresentare un fattore di rischio se magari cavalcata con successo da un concorrente, oppure un vantaggio evolutivo se subito abbracciata dall’azienda.

Opportunità di crescita e rischio di obsolescenza

Di fronte alla crescente complessità dell’offerta dell’innovazione, si pongono due reazioni: il desiderio di rimanere al passo coi tempi e, contemporaneamente, il timore di fare un passo avventato. Sempre di passo trattasi, ma con esiti diversi. Il decisore aziendale si trova così di fronte a una situazione difficile, perché eventuali investimenti realizzati in modo non coordinato possono comportare un costo elevato o non essere in grado di generare ritorni sufficienti.

Inoltre, a complicare il quadro sta il fattore tempo: una discreta decisione presa in tempi rapidi si rivela più vantaggiosa rispetto a una decisione ottimale, presa in ritardo.

È per questo motivo che il mercato è alla ricerca di figure sempre più competenti e stili di leadership innovativi, in grado di comprendere e gestire questa elevata complessità e governare il cambiamento, che è insieme organizzativo, tecnologico e generazionale.

Ed è sempre per questo che il mercato premia quelle organizzazioni capaci di costruire coesione e relativa semplicità anche in contesti articolati.

Quindi, emerge la necessità di coordinare le competenze di tre macroaree: processo-business, OT (tecnologie operative) e IT (tecnologie dell’informazione). Qualora una di queste componenti venga trascurata, si corre il rischio di commettere omissioni o di generare progetti privi di un ritorno adeguato sull’investimento.

I possibili errori nella trasformazione digitale

La trasformazione digitale richiede massima attenzione e cura oltre che, come accennato, figure altamente qualificate. E già qui, una questione si pone, alla luce dei problemi di scolarizzazione e formazione tecnico professionale del nostro Paese, combinati con il costante invecchiamento della popolazione e quindi la minore propensione al rischio e al cambiamento.

Se le figure chiave e la definizione di una corretta strategia sono i prerequisiti essenziali per la trasformazione, occorre non trascurare anche l’impatto che questa avrà sulle persone, le quali rimangono – soprattutto in tempi di scarsità – uno dei fattori chiave delle aziende.

Una leadership forte e una buona gestione del cambiamento possono far sì che le persone siano ispirate, motivate e allineate con la strategia digitale. Al contrario, una trasformazione che non aiuti le persone, che non ne aumenti la produttività o non crei vantaggi competitivi rischia di essere fallimentare.

È importantissimo, inoltre, non sottovalutare la complessità relativa, da un lato, all’implementazione del cambiamento e, dall’altro lato, al reperimento delle risorse necessarie al successo. Anche la comunicazione va considerata e gestita con cura, in quanto può portare alla condivisione delle conoscenze “core” proprie dell’azienda e delle informazioni fornite dalle figure esperte e competenti presenti nell’organizzazione.

Sottovalutare la comunicazione e queste competenze interne può ridurre l’impegno, la partecipazione e il contributo al cambiamento delle migliori risorse. Un altro eventuale errore riguarda la possibilità di farsi allettare dalle tendenze (scelgo quella tecnologia perché è impiegata dai miei competitor), senza calibrare le scelte sulla base delle effettive necessità aziendali. Anche trascurare il contributo di clienti e fornitori può portare a passi falsi.

L’esperienza del cliente deve essere il cuore della trasformazione digitale. Sfruttare esperienze di mercato e risultati di business dei clienti può infatti consentire all’azienda di creare nuovi modelli per fornire migliori prodotti e nuovi servizi. Inoltre, ricercare supporto e collaborazione all’esterno è importante per estendere il campo delle competenze ed eliminare potenziali “angoli morti”.

Un’ultima nota riguarda la sicurezza informatica. Si tratta di un passaggio chiave del processo di trasformazione digitale da definire già in fase progettuale, anche in considerazione del fatto che le minacce alla sicurezza informatica nel settore OT sono in aumento.

Verso l’Industria 5.0

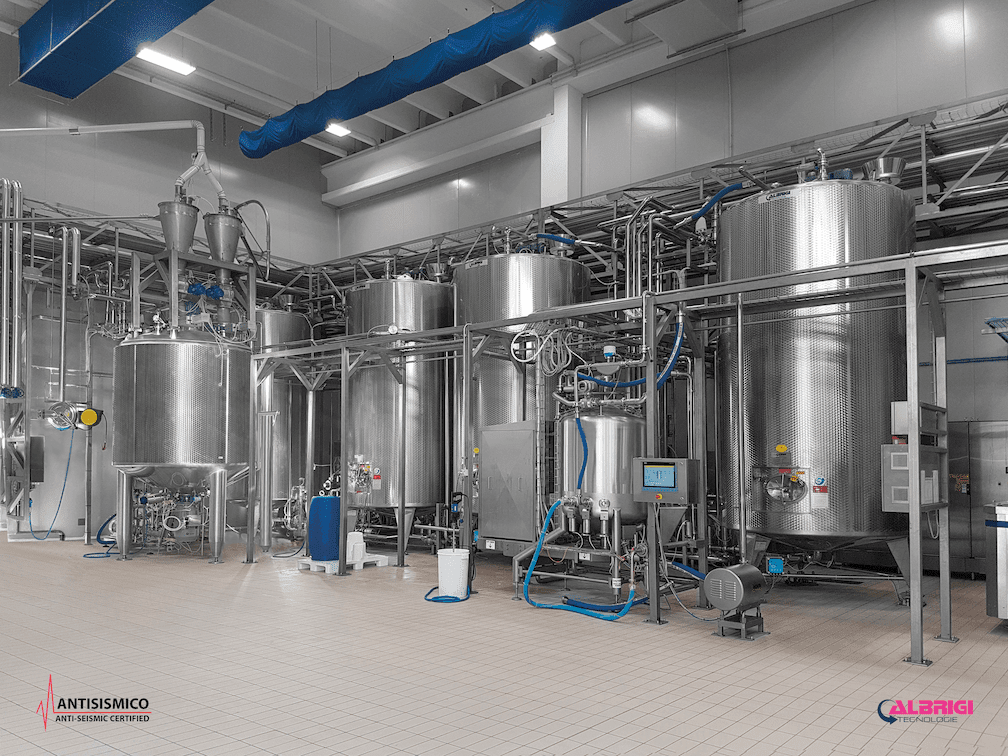

Sono passati poco più di una decina d’anni dal lancio dei primi manifesti programmatici in cui si prospettava la necessità di un cambiamento di paradigma con l’Industria 4.0. Un concetto che fa riferimento alla quarta rivoluzione industriale, caratterizzata dall’integrazione di tecnologie digitali avanzate nel settore manifatturiero e produttivo.

Queste tecnologie comprendono l’Internet delle cose (IoT), l’Intelligenza Artificiale, la robotica avanzata, la stampa 3D, la realtà aumentata, la big data analytics e il cloud computing, ossia tutte quelle tecnologie alle quali l’industria si è nel tempo adattata.

Se l’obiettivo principale dell’Industria 4.0 è quello di creare fabbriche intelligenti, altamente automatizzate e interconnesse, in grado di migliorare l’efficienza, la produttività e la flessibilità, riducendo i costi e consentendo una produzione su misura e personalizzata, oggi non basta più. Anche questo concetto ha fatto il suo tempo.

Ed ecco così emergere l’idea di un’Industria 5.0, con la quale vengono posti in primo piano i temi della sostenibilità, dell’attenzione all’uomo e della resilienza dei sistemi produttivi. In sostanza, l’Industria 5.0 è una Collaborative Industry, ossia un modello di impresa caratterizzato dalla cooperazione uomo-macchina, con l’obiettivo di dare un valore aggiunto alla produzione creando prodotti personalizzati che rispettino le esigenze dei consumatori e anche l’ambiente.

C’è chi la considera un’evoluzione naturale dell’Industria 4.0, basata sullo sviluppo a ritmi serrati di tecnologie 4.0 sempre più potenti, in particolare nei settori dell’Ict, AI e robotica, che stanno portando alla realizzazione di Cyber Physical System (Cps) e dispositivi IoT efficacissimi. Secondo la visione dell’Unione Europea, “Industria 5.0 è in grado di apportare benefici all’industria, ai lavoratori e alla società”, si legge nel paper della Commissione “Industry 5.0: verso una industria europea sostenibile, human centric e resiliente”.

Avere un approccio human centric significa che la tecnologia deve essere utilizzata per adattare il processo di produzione alle esigenze del lavoratore e che i sistemi e le piattaforme non devono interferire con i diritti fondamentali dei lavoratori di cui devono rispettare la dignità umana.

Secondo la vision della Commissione Ue, queste tecnologie permettono potenzialmente di rendere i luoghi di lavoro più inclusivi e più sicuri per i lavoratori, aumentandone soddisfazione e benessere.

Per quanto riguarda la sostenibilità, il focus è sull’abilitazione di modelli di economia circolare e di efficienza energetica, con sistemi di produzione basati su energie rinnovabili e l’obiettivo di ridurre del 55% le emissioni di carbonio per il 2030.

La resilienza si riferisce infine all’obiettivo di sviluppare un più alto grado di robustezza nella produzione industriale e delle infrastrutture critiche, che consenta una capacità di adattamento e “sopportazione” dei cambiamenti geopolitici e degli eventi avversi, come è stata la pandemia da Covid-19.

“Nel breve termine – si legge nel paper dell’Ue – gli investimenti richiesti potrebbero esporre le industrie europee al rischio di perdere temporaneamente competitività rispetto a quelle che non investono ancora in Industria 5.0. Sarà cruciale temporizzare a fondo e coordinare gli investimenti, al fine di mitigare questo rischio.

Tuttavia, crediamo che i rischi maggiori per l’industria si materializzerebbero se non ci si impegnasse nella più ampia transizione della società verso la sostenibilità, la centralità dell’uomo e la resilienza, perdendo così competitività nel lungo periodo”. Una sfida da cogliere, fin da ora per stare – appunto – al passo con l’incessante e mai sazia evoluzione.