Verì: «L’innovazione e la gestione del TCO sono il nostro modo di intendere la sostenibilità»

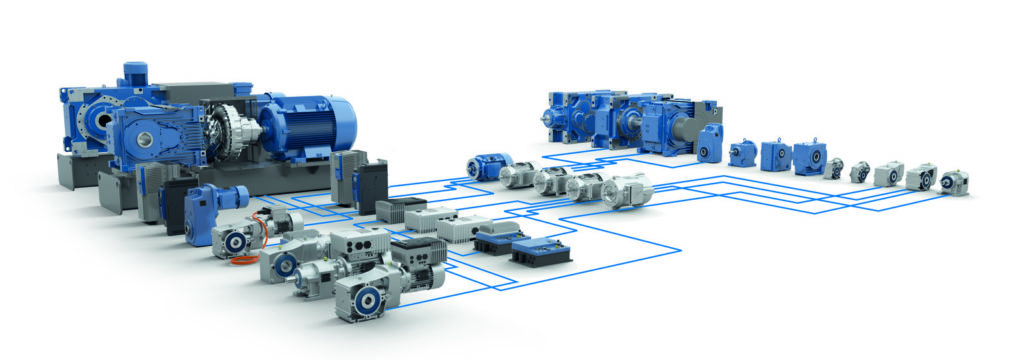

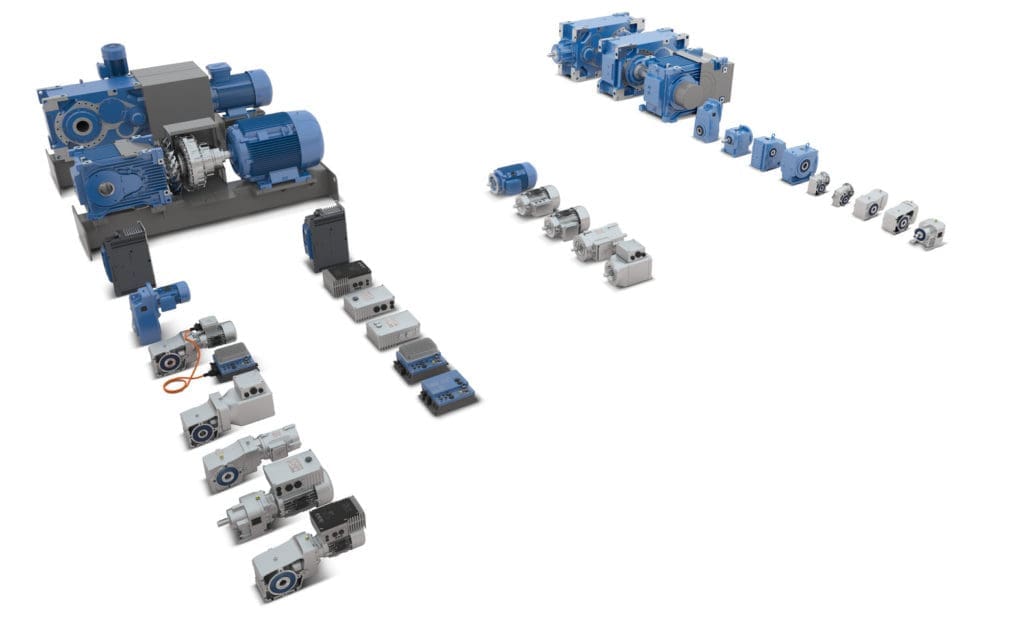

Dopo aver festeggiato il miliardo di euro in vendite a livello mondiale alla fine del 2022, in NORD DRIVESYSTEMS ci si prepara ad affrontare la prossima stagione di eventi. Riprende la partecipazione alle fiere, dove verranno presentate le ultime novità ed estensioni di gamma.

Per un’impresa che da più di 50 anni produce e distribuisce tecnologie di azionamento con filiali e partner in 98 Paesi, contando quasi 5mila dipendenti, le prossime sfide riguardano il consolidamento di una posizione di leadership guadagnata a colpi di qualità e innovazione.

Ne abbiamo parlato con Emanuele Verì, Managing Director Sales Italy.

Al di là dei prodotti, di cui certamente parleremo, vorrei innanzi tutto capire cosa rende speciale NORD DRIVESYSTEMS: qual è la capacità distintiva di un’azienda di successo come la vostra?

«Ci sono alcuni aspetti che ci contraddistinguono e consolidano in modo forte il rapporto con i nostri clienti: il primo è certamente la vicinanza tecnica. Siamo un team di consulenti a disposizione di clienti con un’elevatissima esperienza nel proprio settore. Questo per NORD DRIVESYSTEMS significa curare con grande attenzione le competenze in gioco e considerare il capitale umano un fattore chiave.

Un altro punto di forza che il mercato ci riconosce è dato dalla flessibilità e dalla conseguente reattività. Qui in Italia così come in Germania e negli altri stabilimenti di tutto il mondo, lavoriamo in tempo reale assemblando praticamente tutto ciò che viene venduto. Siamo in rapporto diretto con la casa madre in Germania e in 24 ore qualsiasi elemento mancante è sui nostri scaffali».

Certamente consulenza, flessibilità e servizio sono aspetti cruciali per il mercato.

«Sì, anche perché serviamo settori che si fondano su questi principi: la competenza aziendale è spalmata su oltre cento settori industriali, ma in Italia spiccano l’alimentare, la molitoria, l’intralogistica e il material handling. Qui i tempi giocano un ruolo chiave. La sostenibilità è poi un altro fronte sul quale il nostro mercato punta con insistenza.

In NORD DRIVESYSTEMS rispondiamo a questa richiesta con un’attenzione particolare rivolta ai consumi e ai costi. Mi riferisco al Total Cost of Ownership, ossia il costo totale legato ad una soluzione , dall’acquisto alla sua gestione durante il suo funzionamento».

Ci vuole spiegare in dettaglio?

«Abbiamo fatto delle analisi sul ciclo di vita di un sistema di azionamento, rilevando che il prezzo di acquisto incide solo per il 15 percento sui costi totali di esercizio, mentre la restante parte è determinata dai processi a valle. Per ridurre i consumi, i due fattori su cui occorre fare leva sono il consumo energetico da un lato e il numero di varianti utilizzate per gli azionamenti dall’altro.

In fase di progettazione, occorre trovare il perfetto equilibrio fra questi due elementi. Allo scopo, NORD DRIVESYSTEMS segue un approccio che sfrutta strategie di ottimizzazione per identificare e aumentare il potenziale di efficienza: dalla modularità del sistema all’impiego di tecnologie efficienti, durevoli ed economicamente vantaggiose, fino al calcolo personalizzato del TCO e a formule di assistenza e manutenzione intelligenti.

In merito a quest’ultimo aspetto anche l’ingegnerizzazione dei nostri prodotti è rivolta a minimizzare i tempi di breakdown, anche grazie ad una diagnostica avanzata, al condition monitoring, rendendo i prodotti accessibili e ispezionabili dal personale di manutenzione per un rapido intervento».

Può farci qualche esempio concreto di traduzione in partica del vostro concetto di sostenibilità?

«L’esempio più immediato è dato dai nostri motori sincroni IE5+, progettati per un impego nel settore alimentare, del beverage e dell’intralogistica. I motori sincroni sono particolarmente efficienti dal punto di vista energetico, perché garantiscono un rendimento elevato su un ampio intervallo di coppie, e quindi un consumo energetico ottimale negli intervalli di carico parziale e di velocità parziale.

L’enorme potenziale di risparmio energetico è chiaro dando qualche numero: confrontando un nostro normale motore asincrono IE3 (0,75 kW, rendimento pari all’83%, motoriduttori ad assi ortogonali) e un corrispondente motore sincrono IE5+ (0,75 kW, rendimento pari al 93%, con motoriduttori ad assi ortogonali) per 16 ore al giorno di funzionamento, si ottiene un risparmio energetico di circa 400 kWh all’anno, che si traducono in 0,15 tonnellate di CO2 risparmiate al pianeta. Ma, dato che spesso sono più di 2.000 le unità installate in un unico impianto, il potenziale di risparmio di CO2 è di circa 300 tonnellate per impianto».

Una cifra considerevole.

«È così che intendiamo la sostenibilità in NORD DRIVESYSTEMS, puntando sull’innovazione, aspetto del quale parleremo ai prossimi eventi, con un focus particolare sugli azionamenti decentralizzati che presenteremo ai clienti attraverso appositi tool.

Abbiamo ripreso una serie di appuntamenti che ci vedranno impegnati nei prossimi mesi: Logimat a Stoccarda per il settore intralogistico, Interpack a Düsseldorf, dove punteremo sul packaging e la nostra nota flessibilità (da un pacchetto di cracker alle barre di metallo), e saremo presenti inoltre all’SPS a Parma con uno stand nel padiglione 3 e uno nel 4, nell’area District 4.0 Sustainable Innovation, appunto dedicata alla sostenibilità».

Cosa presenterete in fiera?

«Presenteremo un’estensione di gamma di NORDAC PRO, un inverter dotato di un’interfaccia Ethernet multiprotocollo integrata, un’interfaccia multi-encoder per l’uso su più assi e un’interfaccia USB per la parametrizzazione senza tensione. Anche l’estensione di NORDAC ON avrà la sua rilevanza. Si tratta di un nuovo inverter progettato per i trasportatori orizzontali, in una versione per motori asincroni, e un’altra per motori sincroni ad alta efficienza.

Entrambe le versioni sono disponibili per potenze fino a 3 KW e offrono un’interfaccia Ethernet integrata, che consente di configurare il protocollo di comunicazione desiderato. Gli inverter sono trattabili superficialmente per sostenere i lavaggi aggressivi tipici del settore alimentare e, grazie al loro intervallo di temperature esteso da -30 a +40 °C, sono adatti anche per applicazioni nel settore della surgelazione con il trattamento superficiale nsd tupH resistente alla corrosione».

Ci sono molte carte sul tavolo. Pensando al futuro, quali saranno i prossimi passi?

«Andremo ad accelerare le soluzioni integrate del nostro DUODRIVE, una nuova integrazione di riduttore-motore che offre un’elevata efficienza integrandosi con un motore monostadio per i nastri trasportatori. Abbiamo pensato a questo prodotto per le industrie alimentare e farmaceutica, oltre che per l’intralogistica. Inoltre, dopo due anni di crescita importante, faremo in modo di consolidare i risultati ottenuti puntando sempre più sull’attenzione al cliente in termini di consulenza, servizio e fidelizzazione».